10 Tonnen Overhead Crane End Beam Endwagen von Eot Crane

Produktdetails und Funktionen

Der Kranendstrahl ist ein wichtiger Bestandteil der Kranoperation. Es ist an beiden Enden des Hauptstrahls installiert und unterstützt den Kran, der auf der Strecke erwidern wird. Der Endstrahl ist ein wichtiger Teil, der den gesamten Kran unterstützt. Daher muss seine Stärke nach der Verarbeitung den Nutzungsanforderungen entsprechen.

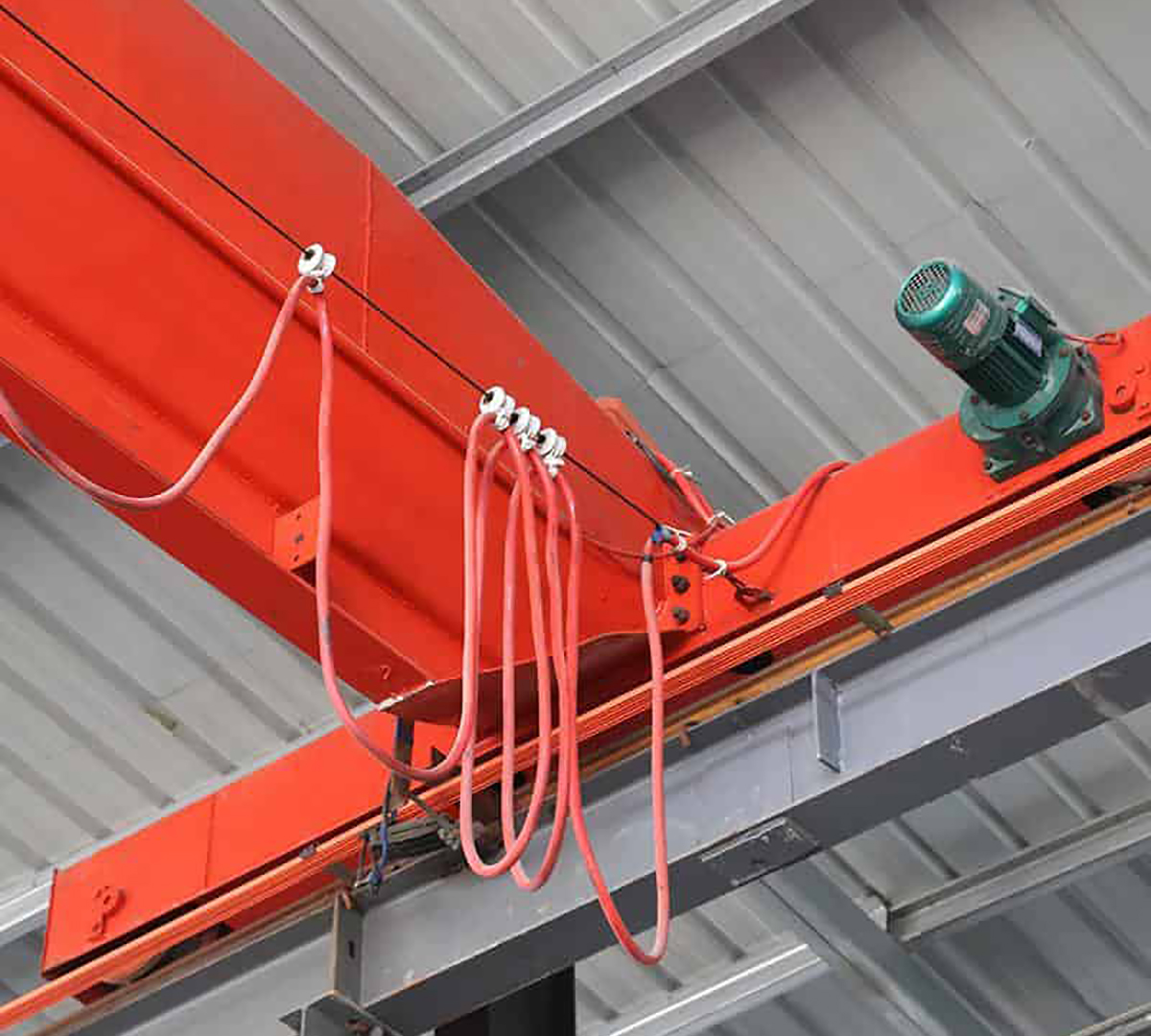

Die Endstrahlen sind mit Rädern, Motoren, Puffern und anderen Komponenten ausgestattet. Nachdem der Laufmotor am Endstrahl mit Energie versorgt wurde, wird die Leistung durch den Reduzierer auf die Räder übertragen, wodurch die Gesamtbewegung des Kranes antreibt.

Anwendung

Im Vergleich zum Endstrahl, der auf der Stahlspur verläuft, ist die Laufgeschwindigkeit des Endstrahls kleiner, die Geschwindigkeit schneller, der Betrieb ist stabil, das Hubgewicht ist groß und der Nachteil besteht darin, dass sie sich nur innerhalb eines bestimmten Bereichs bewegen kann. Daher wird es eher in Workshops oder im Laden und Entladen von Pflanzen verwendet.

Die Endstrahlstahlstruktur unseres Unternehmens kann je nach der Tonnage des Kranes auf unterschiedliche Weise verarbeitet werden. Der Endstrahl des kleinen Tonnagekranes wird durch die integrale Verarbeitung rechteckiger Röhrchen gebildet, die eine hohe Verarbeitungseffizienz und ein schönes Erscheinungsbild des Produkts aufweist, und die Gesamtstärke des Endstrahls ist hoch.

Produktprozess

Die in Verbindung verwendete Radgröße mit dem Endstrahl des großtonnage-Kranes ist größer, sodass die Form des Stahlplattenspleißens verwendet wird. Das Material des gespleißten Endstrahls beträgt Q235B, und je nach Anwendung kann auch Kohlenstoffstahl mit höherer Stärke verwendet werden. Die Verarbeitung großer Endstrahlen wird durch Schweißen gespleißt. Der größte Teil der Schweißarbeiten werden automatisch von Schweißrobotern verarbeitet.

Schließlich werden die unregelmäßigen Schweißnähte von erfahrenen Arbeitnehmern bearbeitet. Vor der Verarbeitung müssen alle Roboter debugiert und inspiziert werden, um eine gute Leistung zu gewährleisten. Alle Schweißarbeiter in unserem Unternehmen verfügen über schweißbedingte Arbeitszertifikate, um sicherzustellen, dass die verarbeiteten Schweißnähte frei von internen und externen Mängel sind.

Der Endstrahl nach Abschluss des Schweißverfahrens muss getestet werden, um sicherzustellen, dass die mechanischen Eigenschaften des geschweißten Teils den entsprechenden Anforderungen entsprechen und seine Stärke gleich oder sogar höher ist als die Leistung des Materials selbst.